电话:13570151199

传真:020-39972520

邮箱:hanyan@hanyancarbon.com

地址:广东省广州市番禺区东环街番禺大道北555号天安总部中心30号楼6层

活性炭金属改性对氢的吸附

氢能因其清洁、高能量密度等优点,被广泛视为未来能源体系的重要组成部分。然而,氢气具有低密度、易逸散、安全风险等特性,如何实现高效、安全、经济的氢气储存,是推动氢能应用的关键难题之一。在多种储氢材料体系中,固体吸附材料(如多孔碳、金属有机框架、金属氢化物等)因其操作简便、循环性好、工作温度较温和等优点受到广泛研究关注。

在这些材料中,多孔碳材料(尤其是活性炭、碳气凝胶、碳纳米管等)以其廉价、结构可设计性好、化学稳定性强、循环性能好等特性成为研究热点之一。活性炭能够通过调整其孔结构、表面官能团、导电性、杂原子掺杂或金属负载等方式,优化其吸附能力与动力学性能。在常温(或近室温)条件下,活性炭要实现高容量的氢吸附,面临主要挑战是吸附能较弱(主要为物理吸附)、孔隙结构与可及性限制、金属催化/氢溢出(spillover)作用难以发挥等。

金属改性(或金属负载)是一种常见的手段,用于增强碳材料上氢分子的活化或促进氢原子从金属到碳基骨架的迁移(即“溢出效应”)。但在具体实现中,金属负载量、分散度、与碳基之间的界面相容性、孔隙阻碍等问题往往导致改性效果并不总是正向。通过Mg和Ni两种金属改性后,其在25℃和50℃、压力0–80bar条件下的氢吸附性能变化规律。本文即基于该研究进行重新组织与扩展讨论。

本文拟按照以下结构展开:首先介绍原始材料制备与金属改性方法;然后展示材料表征(形貌、结构、孔隙性质、表面功能等);接着详细论述氢吸附-解吸性能与热力学分析;随后就金属改性的利弊、影响机理进行讨论;最后展望未来进一步优化方向与应用前景。

材料制备与金属改性方法

活性炭的制备

生物质作为碳源,经清洗、干燥、碳化和化学活化处理获得活性炭。具体工艺如下:

清洗与干燥:原材料首先用冷水、热去离子水反复清洗除杂质,然后在100℃下干燥10–12小时。

碳化:将干燥后的稻壳置于惰性气体中,在500℃下以约5℃/min的升温速率升温,并保温2h,再自然冷却至室温。这样得到初步碳化产物。

化学活化:原文中未详尽给出化学活化剂种类和浓度,但通常做法可用KOH、ZnCl₂、H₃PO₄等。经过活化处理后,可形成丰富微孔结构及高比表面积。

通过上述步骤,得到一种具有丰富孔隙结构(尤其是超微孔和微孔)和较大比表面积的活性炭基底,为后续金属负载提供载体。

金属改性Mg和Ni负载

为了研究金属载入对氢吸附的影响,作者选择两种金属:镁(Mg)和镍(Ni),它们分别以Mg(NO₃)₂和Ni(NO₃)₂为前驱体,通过水热法(或湿化学浸渍+热处理)将金属或金属氧化物负载到活性炭表面,制备一系列不同金属负载量的样本。

具体设计如下:

目标金属负载量:5%、10%、20%

对于Mg改性样本,命名为ACM5、ACM10、ACM20;

对于Ni改性样本,命名为ACN5、ACN10、ACN20。

在样本制备中,根据金属负载比例计算所需金属盐(例如Mg(NO₃)₂·6H₂O或Ni(NO₃)₂·6H₂O)的质量,并与活性炭混合,经水热/浸渍、干燥和必要的热处理步骤,使金属或其氧化物均匀分散并附着在碳基表面。金属负载一方面可能提供催化活化氢分子(使其更容易解离成H原子),另一方面也可能因金属或金属氧化物占据孔隙空间、阻碍气体通道、损伤碳表面官能团,带来性能下降。因此,必须在金属量、分散性与孔隙保持之间寻求平衡。

后续讨论中,将主要以这些样本为对象,比较它们在形貌结构、孔隙性质、氢吸附性能及热力学性质上的差异。

材料表征

对各样本进行系统的表征,是理解其性能差异机制的基础。作者采用了一系列表征手段,包括SEM-EDS、Raman光谱、XRD、FTIR、氮气吸附-脱附(BET、孔容、孔径分布)和微孔分析等。

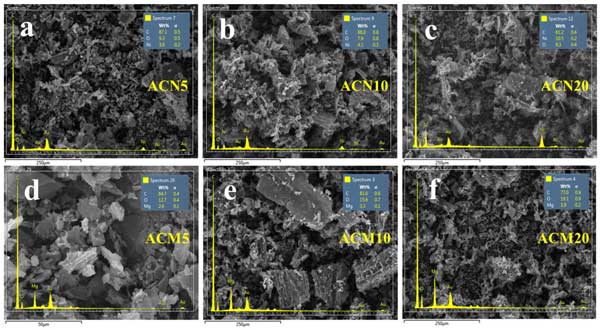

形貌与元素分布

通过扫描电镜(SEM)观察,各样本呈现松散、多颗粒结构。改性后的活性炭表面可见金属颗粒或金属氧化物颗粒分布(尤其在负载量较高的样本中),且有轻微团聚现象。配合能谱(EDS)映射可以确认金属(Mg或Ni)在活性炭表面的分布,并验证负载是否均匀。

具体而言,作者在图1中展示了多种活性炭的SEM形貌及EDX元素映射。金属改性并未改变活性炭宏观颗粒形貌的大格局,但金属存在于表面或靠近表面位置。

从这些图像可初步判断金属负载量与金属颗粒聚集趋势:负载量较高时,颗粒聚集趋势更加明显;负载量较低时,较易保持较好分散。

碳结构和缺陷Raman光谱

利用Raman光谱分析D线(缺陷诱导)与G线(石墨化)强度比(I_D/I_G),可反映碳材料内缺陷与有序结构的变化。观察到:

所有样本均存在D带和G带,表明材料既有石墨结构成分也有缺陷/无序成分。

金属改性样本的I_D/I_G值略有变化,表明改性过程可能引入缺陷或破坏部分石墨结构。具体来说,随着金属负载增加,缺陷密度可能略有上升。

从这个角度看,金属改性对碳骨架的微结构有一定冲击,但在所做改性条件下并未造成极端破坏。

孔隙结构与比表面积—氮气吸附-脱附(BET、孔容、孔径分布)

氮气低温吸附-脱附是分析材料孔隙结构、比表面积、微孔/介孔体积分布的重要手段。作者对所有样本进行了N₂吸附-脱附实验,并计算其BET面积、总孔体积(V_T)、微孔体积(V_μ)、介孔体积(V_m)及孔径分布。

部分关键趋势如下:

原始活性炭的BET表面积高达约2164m²/g,总孔体积约1.43cm³/g,其中微孔体积约0.22cm³/g,介孔体积为0.93cm³/g,微孔占比约16%,介孔占比约65%。

活性炭Mg改性样本(M5、M10、M20)随着金属负载量增加,其BET面积逐步下降:M5为2034m²/g,M10为1935m²/g,M20为1579m²/g;总孔体积也呈下降趋势。I

对于活性炭Ni改性样本,变化趋势稍有差异:N5为1809m²/g,N10为2147m²/g(略高于活性炭),N20为1381m²/g。

在微孔体积与介孔体积方面,部分金属改性样本的微孔体积有所下降,盆分孔隙结构可能被金属或氧化物部分阻塞;有些样本介孔体积比率略有变化。

从孔径分布曲线看,多数样本仍以超微孔、微孔为主,但改性可能略微增加中孔或介孔分布(尤其在Ni负载样本中)。

这些结果表明:金属负载在一定程度牺牲了比表面积和孔隙可及性,尤其是在高负载条件下更为明显;但在适度负载条件下,可能仍保留较好的孔结构。

综上,材料表征显示:金属改性在形式上并未严重破坏碳骨架,但在微观尺度上可能引入缺陷、损失官能团、阻塞部分孔道,并在金属分散性、负载比例方面表现为不同样本之间的差异。

氢气吸附-解吸性能与热力学分析

在材料制备与表征的基础上,作者对各样本进行了高压氢气吸附–解吸测试,以评估在实际应用条件下(25℃和50℃、压力0–80bar)其氢储存性能。同时,也进行了循环测试和热力学分析。

氢气吸附–解吸曲线与最大吸附量

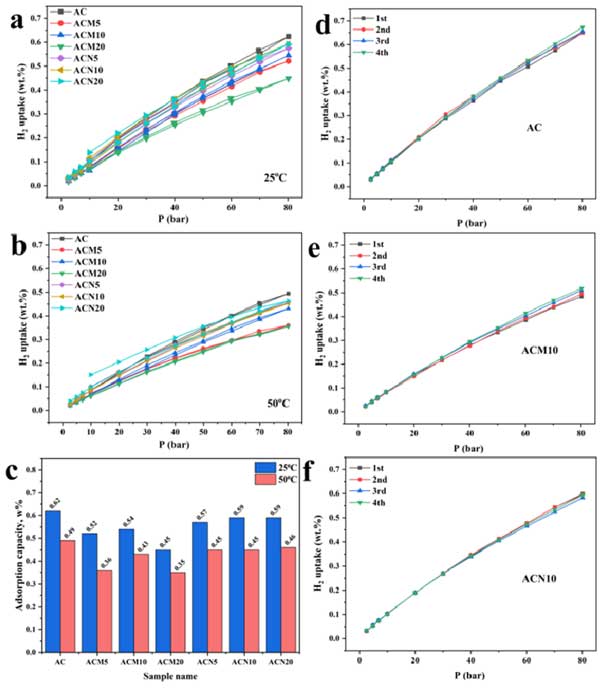

在25℃和50℃两个温度下,测定各样本在0–80bar下的氢气吸附–脱附等温线,并从中提取最大吸附量。主要结果如下:

在25℃、80bar条件下,未改性活性炭的吸附量约0.62wt%。

对于金属改性样本,吸附量普遍低于活性炭。其中表现最好的Mg改性样本活性炭M10的吸附量约为0.54wt%。

在50℃条件下,所有样本的吸附量均显著下降,这与吸附为物理过程、温度升高削弱吸附作用一致(热运动增强使得分子更易脱附)。

在各温度下,吸附–脱附曲线大体呈可逆行为,且没有剧烈不可逆损失。

各样本在80bar下的吸附量柱状对比图(见原文图2c)。

从这些结果可以看出:在作者所选体系与条件下,未改性活性炭反而表现最佳,而金属改性并未带来吸附量的提升,反而在多数样本中造成一定损失。但在金属改性样本中,仍存在某些在负载-结构-性能之间折中较好的样本(如ACM10)。

循环稳定性测试

氢气储存材料在实际应用中需要具备良好的循环性能。作者对AC、ACM10、ACN10等样本进行了若干次(例如10次或更多)吸附–解吸循环测试,以评估其稳定性。原文图2d、5e、5f展示了循环曲线。

主要观察包括:

吸附–脱附曲线形态基本重合,循环过程中曲线变化不大,说明材料结构在循环过程中保持稳定。

吸附量几乎无明显下降,说明材料在多次循环中几乎没有退化。

改性样本与未改性样本在循环性能方面差异不大,均表现出较好的可逆性和稳定性。

因此,虽然金属改性在容量上未必带来提升,但至少在循环稳定性方面并未引入严重不稳定性。

金属改性影响机理分析与讨论

在对表征数据和氢吸附性能分析基础上,有必要对金属改性是如何影响活性炭对氢吸附的进行机制性讨论。这部分可从正反两方面权衡:即改性的潜在增益机制(若有)与负面损失机制,并探讨在不同条件下如何寻找平衡点。

潜在增益机制:催化、氢解离与溢出效应

金属改性的主要目的是期望引入一些能够促进氢分子行为的机制,从而超越单一物理吸附的限制。具体来说:

氢分子催化裂解(H₂→2H)

某些金属(如Ni、Pt、Pd等)具有较好的催化活性,能使氢分子在其表面或界面处解离为氢原子,从而降低吸附动力学障碍。若解离后的氢原子能够迁移至碳骨架或进入碳孔隙,那么可能有助于提高吸附/存储能力。

氢溢出机制

在理想情况下,氢原子可从金属表面“溢出”到相邻碳材料表面或孔道中,借助碳材料的高比表面和丰富孔隙进一步吸附。这种机制在理论上可极大提升碳基材料在常温下的储氢能力。若金属与碳基之间的界面接触良好、迁移阻力低、界面稳定,溢出机理可能有效。

调控吸附能

适度的金属修饰可能调控氢分子或氢原子与碳基界面,使得吸附能稍高于纯物理吸附水平,但仍低于化学吸附水平,从而在可逆性与容量之间实现折中。

Mg和Ni被选中,一方面因为它们成本较低,另一方面Ni通常为催化活化氢分子的一种候选金属,而Mg有可能提供适中的结合能调节。但从实验结果来看,金属改性在该体系下并未显著提升吸附容量,这提示上述增益机制在实际体系中受到了一定抑制或被其他不利因素所抵消。

负面损失机制:孔隙阻塞、表面位点丢失、扩散受阻

为了理解为何在该研究中金属改性整体未能提升氢吸附性能,我们需要重点分析可能存在的负面机制:

孔隙阻塞/可及性降低

金属或金属氧化物负载往往会占据或堵塞活性炭的孔隙通道,尤其是微孔或超微孔,从而减少氢气分子或氢原子进入和迁移的可行通道。氢吸附能力很大程度上依赖于孔隙的可达性与有效体积。表征数据中就显示金属负载后的BET面积与孔体积普遍下降(尤其在高负载样本)。

表面官能团损失/吸附活性位点减少

活性炭表面的氧基团、羟基、羧基、环氧基等可能参与弱相互作用或促进吸附/氢迁移。金属负载过程中,这些官能团可能被络合、消耗、热脱除或结构破坏,从而导致吸附位点减少。FTIR结果就显示部分氧基团强度下降。(MDPI)

界面接触不良/迁移动力学受限

即使金属能够解离氢分子,若金属与碳基之间接触不良、界面迁移阻力大,氢原子就难以从金属迁移进入碳基。溢出效应需要界面路径通畅、界面能级匹配良好。在本研究中,金属可能以颗粒形式分布在表面,而未能有效渗入到碳孔内或形成紧密界面结构,从而减弱溢出作用。

热影响与结构损伤

在金属负载或热处理过程中,可能发生局部结构重构、碳骨架应力、裂纹或微结构破坏,使某些孔道塌陷或微结构损伤。这些损失可能在无形中削弱吸附性能。

金属间相互作用/聚集

高负载量可能导致金属或金属氧化物聚集,从而形成较大颗粒,其表面积/活性比降低。此外,聚集金属更可能造成孔隙严重阻塞。

从这些机制来看,在实际操作中,金属改性带来的增益往往伴随着显著损失。若损失超过增益,整体性能反而下降。

吸附滞后现象

在氢吸附–脱附等温线中,金属改性样本出现了一定程度的滞后,即在脱附过程中曲线与吸附支线不重合。作者推测这可能与在中孔或介孔结构中发生的毛细凝聚或分子扩散滞后有关。

滞后现象提示在脱附时某些氢分子滞留于孔隙中、扩散受阻或存在界面吸附障碍。改性可能强化这种效应,因为金属颗粒或氧化物可能引入孔壁粗糙性、窄通道或界面屏障,增强扩散阻力。

实际意义与限制

本研究结果告诉我们,金属改性不一定总能带来提升,尤其在活性炭这种高比表面积、多孔结构的材料上。如果金属负载对孔隙损伤或阻塞较严重,其带来的增益可能难以超过损失。另一方面,若能够优化金属分散性、负载方式、与碳基界面结构、孔隙保留策略等,仍有可能实现正向增益。

此外,需要注意的是,本实验的温度与压力条件、材料基底、金属种类(Mg,Ni)、负载量设计等都是特定体系,不能简单推广到所有碳材料或金属改性策略。因此,在实际应用中还需做更广泛的对比与优化。

应用前景

若能在室温或较温和温度条件下实现较高密度的氢吸附(例如>1wt%、甚至更高),金属改性碳材料在移动能源(如燃料电池车)、固定储能(氢站、储能设备)等场景中具备很大潜力。其成本低、循环稳定性好、结构可控性强等特点是其优势所在。但要达到商业化要求,还必须在容量、速率、安全性等方面取得重大突破。

此外,灵活的小型储氢模块、可组合式储氢堆叠结构也可能是未来应用路径。改革产业链、优化工程制备工艺、降低制备成本都是未来推广的关键。

文章标签:椰壳活性炭,果壳活性炭,煤质活性炭,木质活性炭,蜂窝活性炭,净水活性炭.推荐资讯

- 2026-02-25活性炭吸附处理啤酒厂废水

- 2026-02-13活性炭吸附处理含汞废气

- 2026-02-04活性炭用于从废水中吸附去除微量镉和铅

- 2026-01-28活性炭洁牙粉专用

- 2026-01-20活性炭在废气处理中的一些常识

- 2026-01-13活性炭在精制糖生产中的脱色效果

- 2026-01-07活性炭对咪唑基离子液体的吸附性能

- 2025-12-24活性炭改性增强对乙酰氨基酚的吸附

- 2025-12-15活性炭吸附马兜铃酸

- 2025-11-27超细活性炭5000目粉末活性炭

- 2025-11-26活性炭在硫化橡胶衬套中的应用

- 2025-11-19活性炭吸附重晶石混合物中的铜和锌